工业4.0中的智能工厂 超越企业或车间的融合新范式

在工业4.0浪潮席卷全球制造业的今天,“智能工厂”已成为一个核心概念。当人们探讨智能工厂的本质时,常常陷入一个概念性的疑问:它究竟是一个完整的企业实体,还是一个局部的生产车间?实际上,工业4.0语境下的智能工厂,早已超越了传统“企业”与“车间”的二元对立,它代表了一种基于深度信息物理融合、数据驱动和网络化协同的全新制造范式。

从物理范围看,智能工厂的边界具有弹性。它既可以指代一个高度自动化、数字化的独立生产车间,例如一条通过物联网传感器、工业机器人和数字孪生技术实现自组织生产的柔性装配线;也可以指代一个将研发、生产、供应链、销售与服务全链条打通,实现端到端数字集成的现代化企业。例如,某汽车制造商的“智能工厂”可能特指其焊装车间,实现了机器视觉引导的精准焊接;而另一家企业的“智能工厂”则可能涵盖从客户个性化订单接入,到智能排产、物料自动配送、装配、检测乃至售后数据反馈的完整闭环。因此,智能工厂的“规模”取决于其数字化、网络化和智能化集成的深度与广度,而非固定的组织边界。

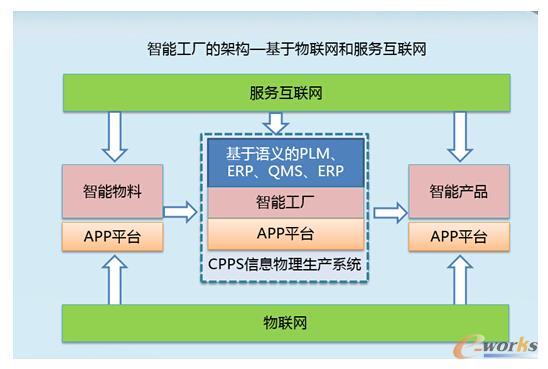

从核心特征分析,智能工厂的本质在于“系统之系统”的互联。工业4.0的核心是信息物理系统(CPS),它通过将计算、通信与控制能力深度嵌入物理设备,实现虚拟世界与实体生产的实时交互与精准控制。无论是车间级的设备互联(如机床、AGV、机械手的协同),还是企业级的系统互联(如ERP、MES、PLM、SCM的数据贯通),甚至是跨企业的价值链互联(如与供应商、客户的协同设计与生产),都是智能工厂的题中之义。因此,它不是一个静态的地点或实体,而是一个动态的、可扩展的“网络化制造生态”节点。

从功能价值审视,智能工厂的目标是实现大规模个性化定制、生产效率和资源优化的跃升。这要求其必须具备高度的柔性、可重构性和自适应能力。一个孤立的、信息闭塞的“智能车间”难以独立实现这一目标,它必须依托于企业级的资源调度、订单管理和数据分析平台。同样,一个只有管理软件而缺乏智能化、柔性化生产单元的企业,也难以称为真正的智能工厂。两者是“神经中枢”与“智能肢体”的关系,缺一不可。智能工厂的成功,依赖于车间层(操作技术OT)与企业层(信息技术IT)的深度融合,即制造业与信息化(如互联网、大数据、人工智能)服务的综融。

从演进路径观察,智能工厂的建设往往是一个由点及面、逐步扩展的过程。许多企业从打造一个示范性的“智能车间”或“智能产线”开始,在验证技术、积累数据和培养人才后,再将成功模式复制、推广,最终实现整个企业乃至供应链的智能化转型。在这个过程中,“车间”是试验田和基础单元,“企业”是组织载体和赋能平台。

工业4.0中的智能工厂,既不是传统意义上的“企业”,也不是孤立的“车间”。它是一个以数据为血液、以网络为神经、以智能算法为大脑的有机生命体。其物理形态可能是一个车间、一个工厂或一个分布式制造网络,但其内核始终是制造系统全要素、全流程、全价值链的深度互联与智能化。它将制造业与互联网信息服务融为一体,最终指向的是制造范式的根本变革:从集中式控制向分布式增强型控制的演进,从固定价值链向动态价值网络的跃迁。因此,更准确地说,智能工厂是工业4.0理念在物理世界的动态映射与核心载体,是一种正在不断进化的新型制造组织形态。

如若转载,请注明出处:http://www.xiangguojiaoyu.com/product/43.html

更新时间:2026-02-24 04:02:30